La tecnologia Phased Array rappresenta l’equivalente, per il settore industriale, delle metodologie diagnostiche ad

immagini (es: TAC, Risonanaza magnetica, etc.) impiegate già da anni nel settore medicale. La sonda Phased Array

è costituita da una serie di “elementi” pulsanti ognuno dei quali genera/riceve un proprio fascio ultrasonoro.

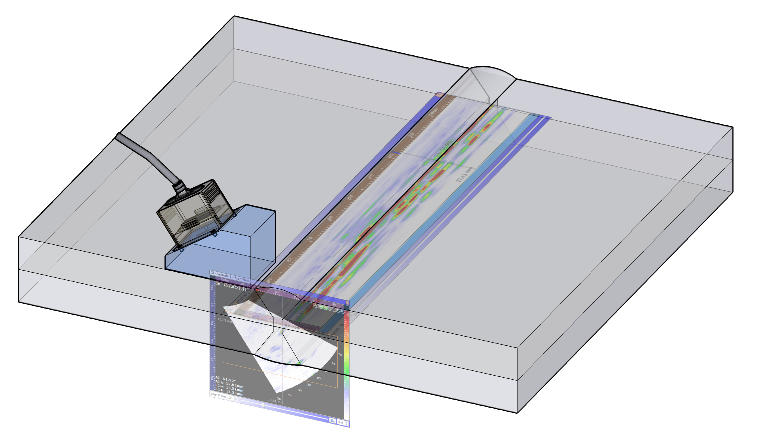

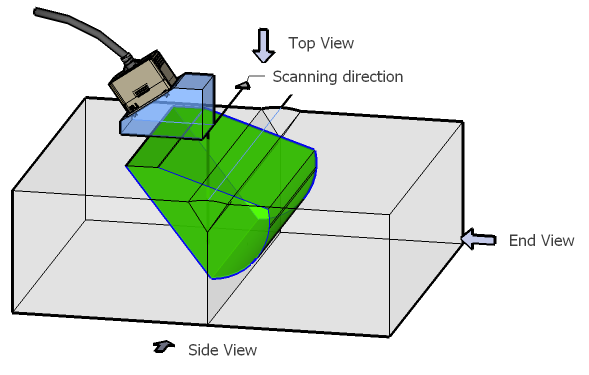

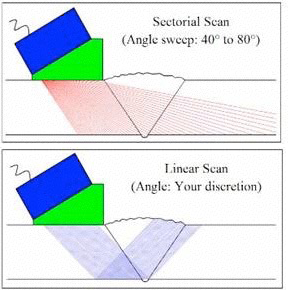

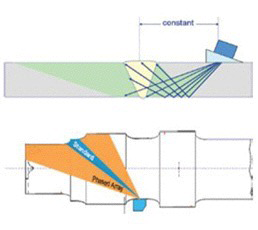

Impiegando ritardi variabili nel tempo adeguatamente sfasati, tali fasci si propagano nel materiale da esaminare, con

la possibilità di essere focalizzati a profondità specifiche e con angoli desiderati, secondo leggi focali impostate

dall’operatore. In ambito normativo la tecnologia è supportata dal recente codice UNI EN ISO 13588:2013, ed in

ASTM dallo Standard Practice E2700. L’accettabilità può essere dedotta da altri codici non specifici purché

supportati da analisi comparative e da documenti tecnici contrattuali.

Questa tecnologia presenta molteplici vantaggi rispetto agli ultrasuoni convenzionali, tra i quali:

– Impiego di sonde multi elemento (tipico massimo range operativo 30° – 73°)

– Possibilità di automatizzare il controllo

– Velocità di scansione

– Registrazione dei risultati nel tempo e nello spazio

– Riduzione dell’errore dovuto al fattore umano

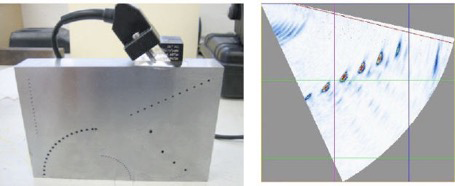

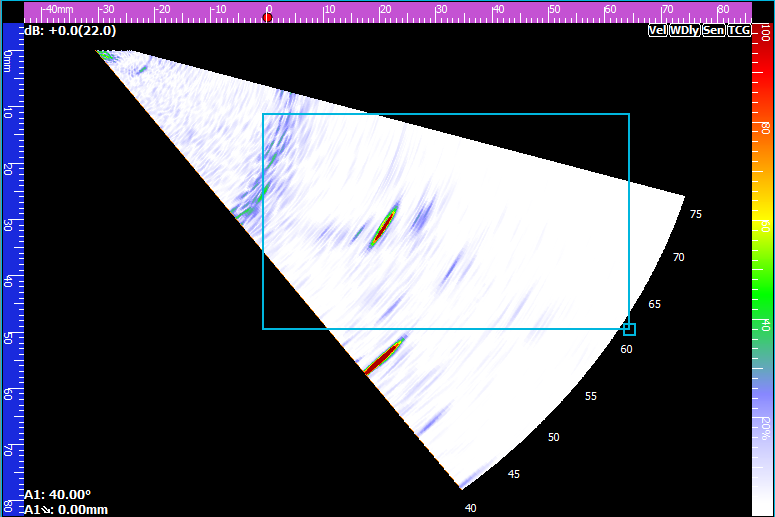

Grazie alla elevata risoluzione del controllo e alla possibilità di registrare i risultati sia nel tempo che rispetto ad un

riferimento spaziale (a mezzo di un encoder), tale controllo assicura un livello di affidabilità equivalente, o

addirittura superiore, all’esame Radiografico. Tale metodologia permette, ad esempio, una più efficace

caratterizzazione delle discontinuità, in quanto, a differenza del metodo Radiografico (che fornisce una immagine per proiezione, quindi bidimensionale), in questo caso è possibile ottenere una rappresentazione spaziale delle

eventuali indicazioni presenti nel mezzo, con particolare riferimento alla profondità rispetto alla superficie di

scansione.

PHASED ARRAY Vs Esame Radiografico

– L’esame Phased Array, essendo basato sugli ultrasuoni, è assolutamente sicuro e può essere praticato senza dover interrompere le attività produttive, ovvero senza la necessità di dover predisporre aree interdette o sorvegliate, nè di redigere piani di radio-protezione. Bassa interferenza con altre attività di cantiere, redazione del POS più semplice.

– Migliore caratterizzazione delle indicazioni. Ad esempio, alcune indicazioni valutate “non accettabili” con il metodo Radiografico, a seguito di una migliore e più precisa caratterizzazione, possono essere ritenute accettabili.

– Visualizzazione in 3D delle indicazioni. La Radiografia offre solo immagini proiettate sul piano, quindi manca l’asse Z, ovvero non è possibile valutare con precisione la profondità di un difetto.

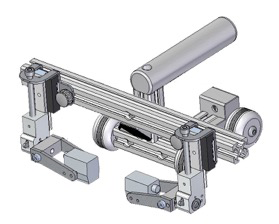

– Il controllo è più veloce e vi è anche la possibilità di automatizzare il test mediante dispositivi meccanici (scanner, bracelet, crawler, etc.) telecomandati a distanza.

– Possibilità di registrazione digitale dell’intera fase di scansione sia nel tempo che nello spazio (mediante l’uso di un encoder). Questo permette una archiviazione più sicura e razionale e la possibilità di trasmissione a distanza e condivisione con altri ispettori o enti dell’esito dell’esame.

Principali campi di applicazione

– L’esame in generale è particolarmente adatto all’analisi delle saldature a piena penetrazione a partire da uno spessore di 5 mm fino a spessori elevati, ove il metodo radiografico, come ben noto, avrebbe dei limiti.

– Il Corrosion mapping rappresenta un importante campo di applicazione sia nel settore Navale che in quello Industriale, specie nel campo dei componenti in pressione (serbatoi o piping) e delle Strutture (Pali, Sostegni, etc.). L’esame viene completamente registrato e pertanto molto utile nelle procedure di Fitness for Service.

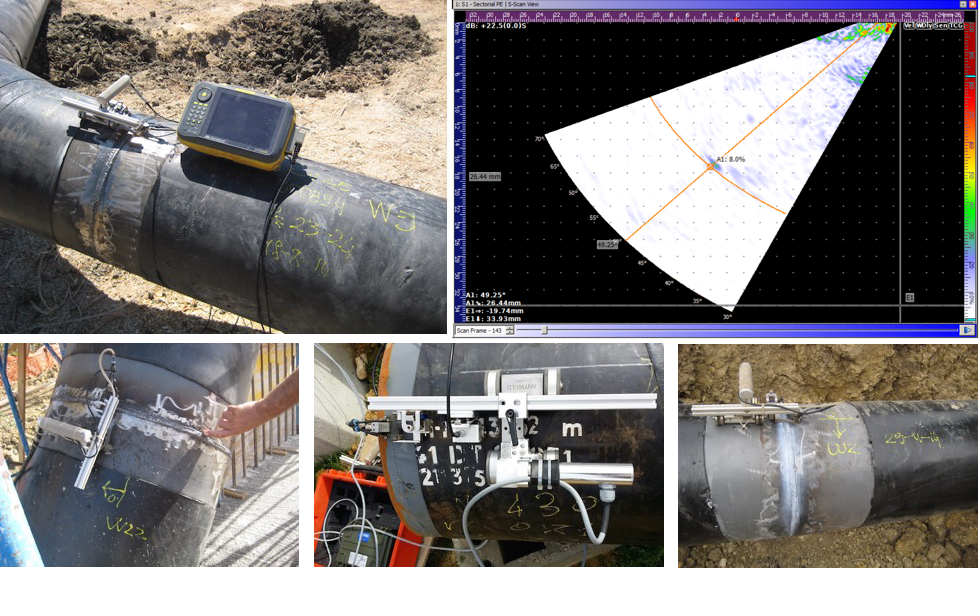

– Verifica delle saldature di testa delle tubazioni.

– Controllo delle saldature a piena penetrazione delle lamiere del fasciame di navi, sia in fase di costruzione che manutenzione.

– Verifica di integrità di assili, spinotti, assi porta elica, tirafondi, prigionieri, etc.

– Ricerca cricche nel settore della manutenzione delle ali degli Aliscafi.

– Verifica delle saldature di serbatoi e tubazioni ad alta pressione.

– Ed altri.

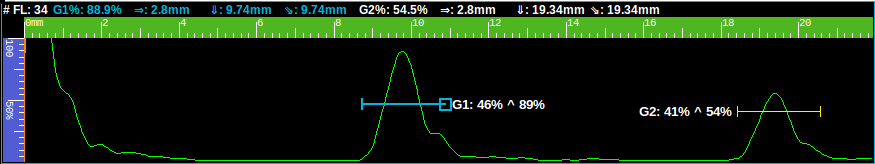

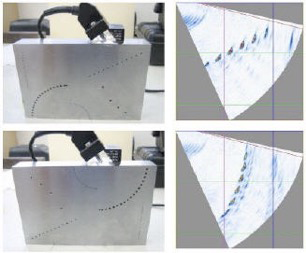

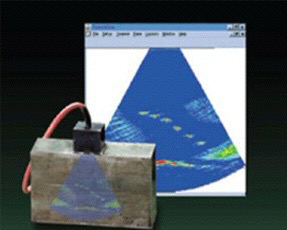

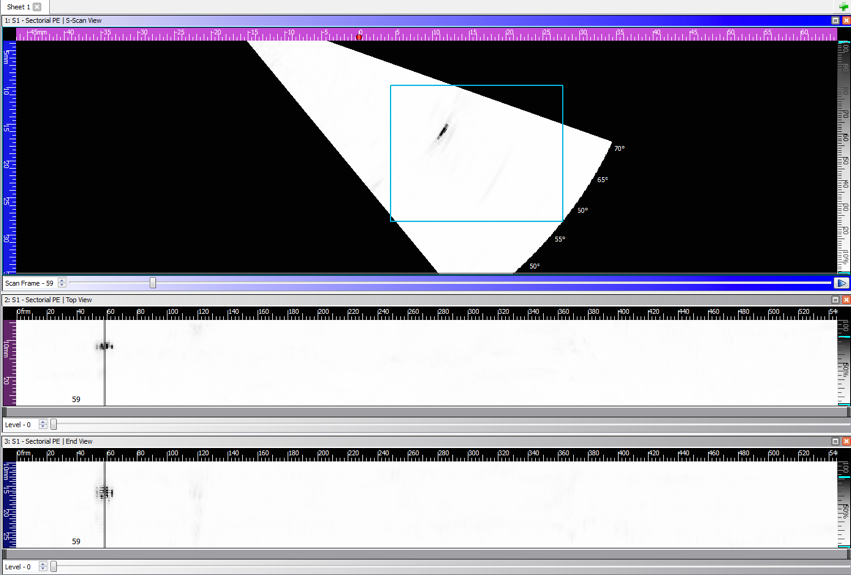

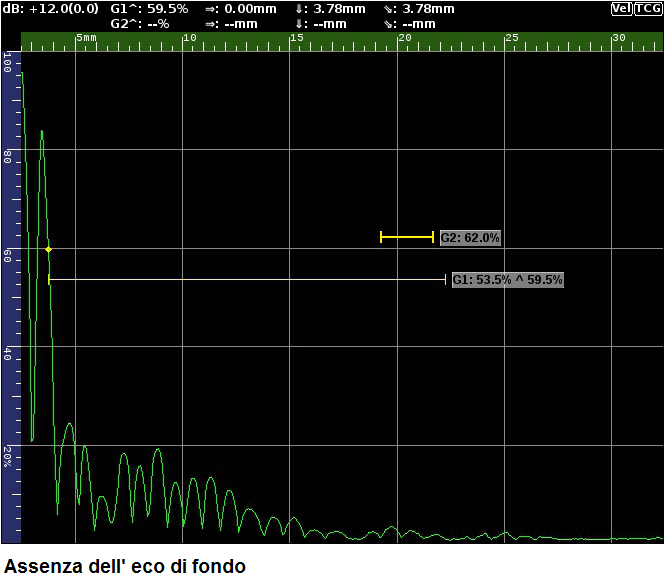

Modalità di Visualizzazione dei risultati

ESEMPI Applicativi – Controllo Alare

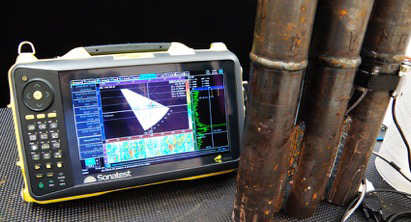

ESEMPI Applicativi – Controllo Tubazioni

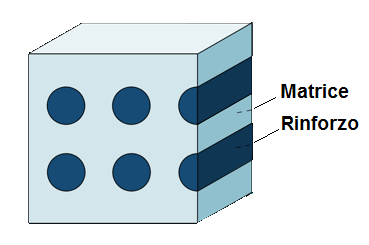

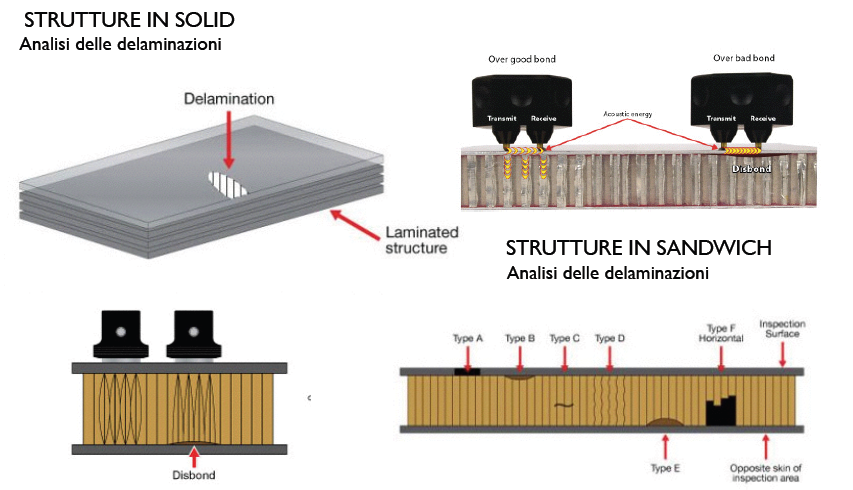

TECNICA ULTRASONORA PER I MATERIALI COMPOSITI – SETTORI DIPORTO NAUTICO ED EOLICO

CARATTERISTICHE PRINCIPALI

– Ottimizzazione delle proprietà meccaniche nella direzione dello sforzo

– Leggerezza a parità di carico di rottura rispetto ad altri materiali (es: i metalli)

– Ottimizzazione dei processi produttivi (stampi, infusione, pultrusione, etc.)

– Vasti e variegati i campi di applicazione

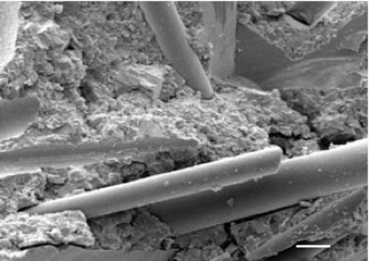

– DISOMOGENEITA’

– ANISOTROPIA

– ELEVATA IMPEDENZA ACUSTICA

– VELOCITA’ DI PROPAGAZIONE DEGLI UT circa 2.000 m/s (poliestere, vinilestere, epossidica e fibre di vetro)

CARATTERISTICHE

– DISOMOGENEITA’

– ELEVATA IMPEDENZA ACUSTICA

– BASSA VELOCITA’ DI PROPAGAZIONE DEGLI UT

PROBLEMATICHE PRINCIPALI

– IMPIEGO DI SONDE A BASSA FREQUENZA (0.5 MHz – 2MHz)

– ELEVATO DIAMETRO DEI TRASDUTTORI (>20 mm)

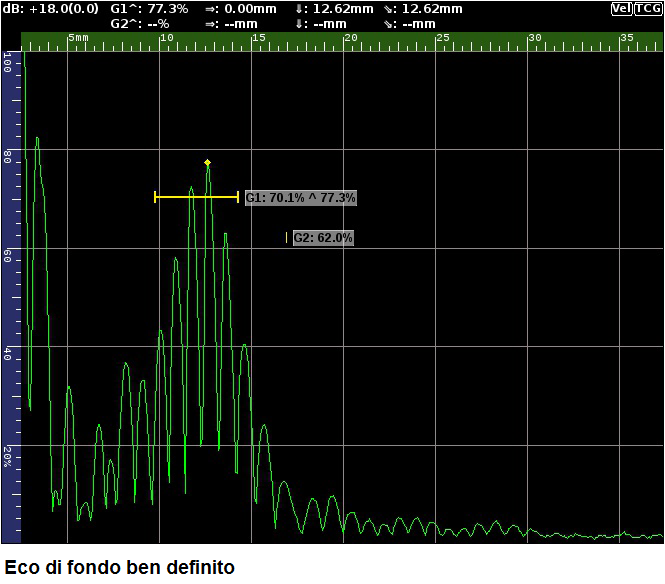

– DISUNIFORMITA’ DELLE SUPERFICI (eco di fondo a volte non facile da individuare)

– SPESSORI >6 mm

– ELEVATA TENSIONE DEL PULSATORE

– ONDA QUADRA

– APPARECCHIATURE COSTOSE

– FATTORE UMANO PER LA INTERPRETAZIONE DEI RISULTATI

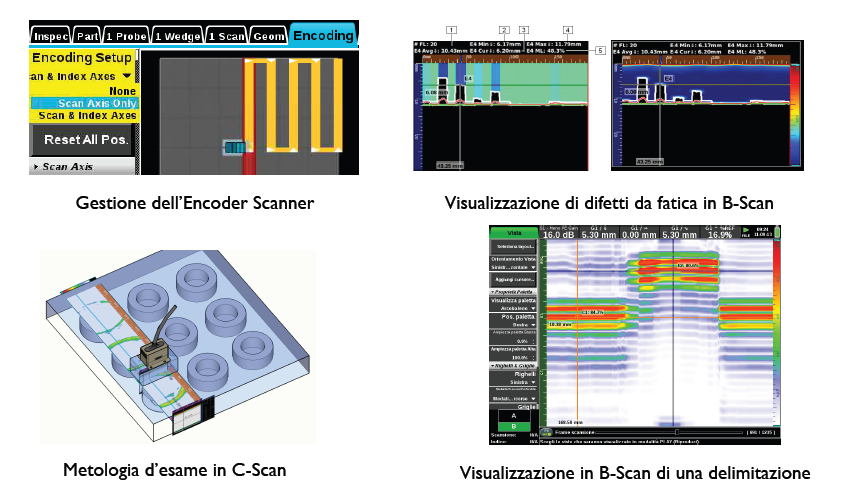

Modalità di visualizzazione:

– A-SCAN (Convenzionale)

– B-SCAN (Avanzato)

– C-SCAN (Avanzato)

ESEMPI DI APPLICAZIONE DEL METODO ULTRASONORO NEL SETTORE EOLICO

SERVIZI OFFERTI:

– CONTROLLO QUALITA’ DEGLI INCOLLAGGI SKIN – CORE DELL’ALA (CON REGISTRAZIONE DEI RISULTATI)

– RICERCA DELAMINAZIONI DA FATICA

– ANALISI DIFETTOSCOPICA IN B-SCAN DELLE STRUTTURE INTERNE DELL’ALA

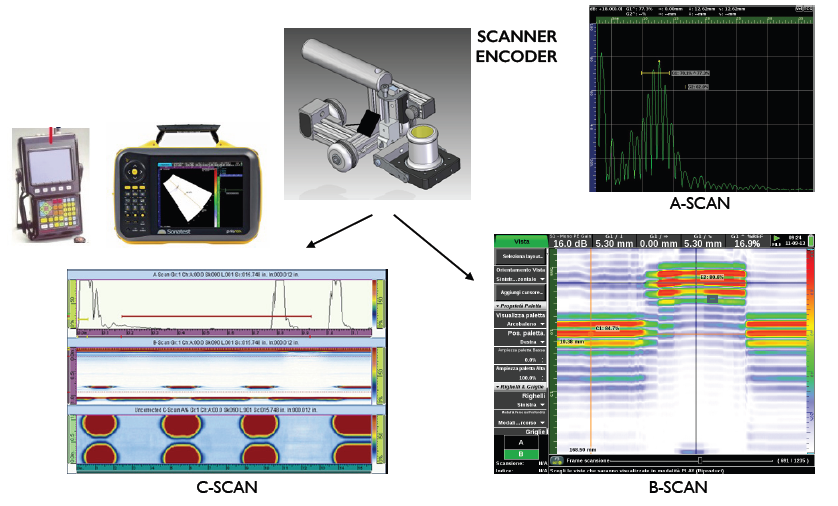

– VERIFICHE STRUTTURALI DELLE SALDATURE DEI TRAMI DELLA TORRE – CONTROLLO SALDATURE ED UTM

– CORROSION MAPPING DELLA ZONA INTERSTIZIALE DELLE FLANGE DI BASE

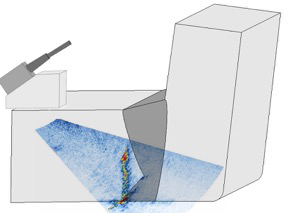

VERIFICA INTEGRITA’ ZONA INTERSTIZIALE DELLE FLANGE DEL BASAMENTO DELLA TORRE

Il controllo è finalizzato è finalizzato all’accertamento delle condizioni di integrità delle superfici a contatto delle flange di base F1 ed F2. L’esame viene eseguito sia dalla superficie superiore della flangia F1 che da quella inferiore della flangia F2. Tale zona, come ben noto, è potenzialmente sottoposta al fenomeno della corrosione interstiziale che nel tempo potrebbe produrre una deformazione della superficie di contatto con l’innesco di pericolose micro-oscillazioni degenerative che alterano il modo di vibrare del sistema esponendolo al rischio dell’innesco di fenomeni risonanti.